Принципиальная схема паровоздушной конверсии метана

Блок-схема отделения паровоздушной конверсии природного газа в технологической нитке производства аммиака приведена на рис.1.

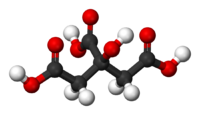

Рис.1. Принципиальная схема отделения конверсии природного газа в агрегате по производству аммиака:1 – аппарат гидрирования сераорганических соединений; 2 – адсорбер сероводорода; 3 – печь первичного реформинга природного газа (трубчатая печь (Т.П.); 4 – реактор вторичного реформинга (шахтный реактор (Ш.Р.); 5, 6 – конвертеры монооксида углерода I и II ступени; 7 – блок очистки от СО2 ; 8 – метанатор; ТО – теплообменники.

Природный газ вначале проходит через аппараты 1, 2 очистки от сераорганических соединений. В аппарат 1 подается часть производимого в отделении конверсии потока азотоводородной смеси; содержащие серу соединения реагируют с водородом, образуя сероводород, который удаляется из смеси в аппарате 2 при взаимодействии с оксидом цинка, либо адсорбцией на цеолите. Очищенный природный газ смешивается с водяным паром и поступает в реакционные трубы печи первичного реформинга 3 (трубчатой печи), заполненные никелевым катализатором. Здесь происходит превращение большей части СН4 и сопутствующих углеводородов в смесь Н2 , СО и СО2. Итоговые уравнения основных реакций, протекающих в трубчатой печи можно записать в виде:

СН4 + Н2О ![]() 3 Н2 + СО (1)

3 Н2 + СО (1)

СО + Н2О ![]() Н2 + СО2 (2)

Н2 + СО2 (2)

Суммарный процесс: СН4 + 2Н2О ![]() 4 Н2 + СО2 (3)

4 Н2 + СО2 (3)

Реакция (1) идет с поглощением теплоты, реакция (2) – с ее выделением. Суммарный тепловой эффект процесса определяется эндотермической реакцией (1), необходимая теплота подводится к реакционным трубам от сжигаемого в межтрубном пространстве природного газа.

Вслед за первичной конверсией природного газа проводится паровоздушная конверсия остаточного количества углеводородов (вторичный реформинг) в шахтном реакторе 4. Данный аппарат выполняет в рассматриваемой схеме две важные функции: увеличение степени конверсии метана за счет значительного повышения температуры по сравнению с температурой, достигаемой в тепловой печи, и приготовление смеси газов с необходимым содержанием азота для последующего синтеза аммиака. В шахтном реакторе, загруженном никелевым катализатором, последовательно протекают реакции окисления горючей смеси газов кислородом воздуха, подаваемого на входе шахтного реактора, и реакции (1), (2). Среди реакций окисления превалирует реакция

2 Н2 + О2 ![]() 2 Н2О , (3)

2 Н2О , (3)

протекающая до полного исчерпывания кислорода. Реакция (3) преобладает среди других реакций окисления, так как в газовой смеси, поступающей в шахтный реактор, количество водорода значительно превышает количество других горючих газов.

Обе функции шахтного реактора обеспечиваются за счет парадоксального на первый взгляд решения – сжигания части полученного на предыдущей стадии продукта в объеме реактора. В результате происходит адиабатный разогрев смеси, температура резко возрастает, вследствие чего и повышается степень конверсии метана. Весь кислород, содержащийся в подаваемом в шахтном реакторе воздухе, расходуется, и в смеси с продуктами конверсии остаются только другие компоненты воздуха – азот и аргон. Поэтому для приготовления азотоводородной смеси в данной схеме отпадает необходимость в выделении азота из воздуха путем его сжижения и низкотемпературной ректификации.

Выходящая из шахтного реактора смесь после ступенчатого промежуточного охлаждения последовательно проходит реакторы 5 и 6, в которых происходит практически полная конверсия метана с образованием водорода на селективных катализаторах ( I ступень конверсии в реакторе 5 – на среднетемпературном железо-хромовом катализаторе и II ступень в реакторе 6 – на низкотемпературном цинк-хром-медном катализаторе ), обеспечивающих избирательное протекание реакции (2) при заторможенной реакции (1). Далее полученная азотоводородная смесь освобождается от углекислого газа абсорбцией раствором моноэтаноламина или бикарбоната калия в технологическом блоке 7. Оставшиеся в смеси незначительные примеси оксидов углерода, являющихся ядами для катализатора синтеза аммиака, нейтрализуют во вспомогательном каталитическом реакторе – метанаторе 8, в котором реакции (1) и (2) протекают справа налево, превращая оксиды углерода в метан, инертный по отношению к катализатору синтеза аммиака. Из метанатора очищенная азотоводородная смесь идет в отделение синтеза аммиака, небольшая часть смеси поступает в головной аппарат 1 схемы.

Смотрите также

Амиды

Амидами называют производные кислот,

в которых гидроксильная группа заменена на аминогруппу. Амиды можно

рассматривать также как ацильные производные аминов. По номенклатуре IUPAC названия

...

Супрамолекулярная химия

Проанализировано развитие области науки, называемой

супрамолекулярной химией. Даны основные определения и понятия этой дисциплины.

В историческом контексте рассмотрены исследования, заложивш ...

Синтез диэтилового эфира малоновой кислоты. Свойства и основные методы получения сложных эфиров

...