Технологические схемы производства и аппаратурное оформление.

Методы производства разбавленной азотной кислоты могут быть подразделены на три основные группы: производство под атмосферным давлением, производство под повышенным давлением и комбинированные методы производства азотной кислоты (окисление аммиака производится под атмосферным давлением, абсорбция под повышенным давлением).

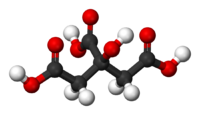

На рис.1 представлена схема получения разбавленной азотной кислоты под атмосферным давлением.

Для очистки от посторонних газов и механических загрязнений воздух промывается водой в скруббере, фильтруется через матерчатые фильтры и совместно с аммиаком подается в систему вентилятором, в улите которого происходит смешение воздуха и аммиака в нужном соотношении. До поступления на катализатор газовую смесь еще раз фильтруют через поролитовый или картонный фильтр, размещенные в верхней части контактного аппарата. Контактный аппарат монтируется непосредственно на котле-утилизаторе. На выходе из котла-утилизатора температура нитрозных газов снижается с 800 до 1600С. Дальнейшее охлаждение нитрозных газов производится в двух последовательно включенных водяных холодильниках. На выходе из скоростного холодильника при температуре 400С отделяется конденсат, содержащий 2-3% азотной кислоты. Поскольку при охлаждении газов содержащаяся в них окись азота быстро окисляется и температура снова повышается, газы проходят второй холодильник, в котором отделяется конденсат, содержащий уже 25-30% азотной кислоты. Охлажденные нитрозные газы с помощью вентилятора подаются в абсорбционную систему, состоящую из 6-8 башен. В последнюю по ходу газа башню подается вода. Каждая башня системы орошается кислотой соответствующей концентрации. Циркуляция орошающей кислоты осуществляется при помощи центробежных насосов, подающих ее в башни через водяные холодильники. Нитрозный вентилятор подсасывает в систему воздух в таком количестве, чтобы содержание кислорода в выхлопных газах поддерживалось в пределах 3,5-5%. Степень поглощения окислов азота в башнях кислотной абсорбции составляет 92-94%. Остатки окислов азота улавливаются далее в щелочных башнях. Между системами кислой и щелочной абсорбции установлена пустотелая окислительная башня, предназначенная для повышения степени окисленности NO до 50-60%.

Основным недостатком систем, работающих под атмосферным давлением, является необходимость использования значительных реакционных объемов при относительно малой производительности установки.

Схема азотнокислой установки, работающей под давлением 8 ат, приведена на рис.2. Воздух, очищенный от примесей в башне-скруббере и матерчатом фильтре, сжимается в турбокомпрессоре, на одном валу с которым находится рекуперационная турбина. Сжатый до 8 ат при температуре 110-1200С воздух поступает через фильтр на смешение с аммиаком в смеситель, часть воздуха направляется в абсорбционную колонну.

Газообразный аммиак, выходящий из испарителя 20, проходит фильтр 19 и поступает в смеситель 18.

Окисление аммиака кислородом воздуха осуществляется в контактном аппарате 17, после чего полученные нитрозные газы охлаждаются в паровом котле 16 и смешанные с добавочным воздухом поступают в холодильник-конденсатор 13. В холодильнике-конденсаторе в результате охлаждения нитрозных газов до 40-500С и конденсации паров воды образуется 50-53%-ная азотная кислота, которая, пройдя фильтр для улавливания частиц платины 15, отводится из системы или направляется на тарелку, соответствующую концентрации этой кислоты.

Смотрите также

Химия кадмия

...

Винилхлорид - строение, свойства, получение и применение

Винилхлори́д (хло́ристый вини́л, хлорвини́л,

хлорэтиле́н, хлорэте́н, этиленхлори́д) — органическое вещество; бесцветный газ со слабым сладковатым

запа ...

Хлор

ХЛОР (лат. Chlorum) , Cl - химический элемент VII группы периодич еской системы Менд е леева,

ат омный номер 17, а томная

м асса 35,453; относится к семейству галогенов. При

нормальных усло ...