Получение этиленгликоля

В промышленности этиленгликоль получают гидратацией этиленоксида . Процесс проводят при 130-150 °С и давлении 1,5-2 МПа при соотношении этиленоксид : вода (1:8)-(1:15).

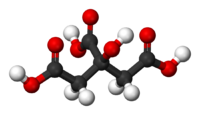

C2H4O + H2O --> HOCH2CH2OH

Выход продукта достигает 90%.В качестве побочных продуктов образуются диэтиленгликоль и незначительное количество высших полимергомологов этиленгликоля. Выход последних повышается при увеличении доли этиленоксида . В присутствии кислоты и щелочи скорость реакции возрастает, но возникает проблема коррозии оборудования и очистки этиленгликоля. Как правило, производство этиленгликоля объединяют с производством этиленоксида ; при этом используют очищенный товарный этиленоксид или 9-12%-ный раствор что снижает себестоимость этиленгликоля, но ухудшает его качество. Выпускают этиленгликоль двух марок: волоконный и антифризный; для первого предъявляют очень жесткие требования к содержанию примесей альдегидов (поглощение в УФ области при![]() 275 нм должно составлять не менее 95-97%). Первое промышленное производство этиленгликоля основывалось на гидролизе дихлорэтана водным раствором соды при 200 °С и давлении 10 МПа:

275 нм должно составлять не менее 95-97%). Первое промышленное производство этиленгликоля основывалось на гидролизе дихлорэтана водным раствором соды при 200 °С и давлении 10 МПа:

С1СН2СН2С1 + Na2CO3 + Н2О![]() НОСН2СН2ОН + 2NaCl + СО2

НОСН2СН2ОН + 2NaCl + СО2

Этиленгликоль может быть получен при взаимодействии этиленоксида с СО2 при температуре 80-120 °С и давлении 2-5 МПа в присут. галогенидов щелочных металлов , аммония или аминов с послед гидратацией образующегося этиленкарбоната :

Этот метод позволяет использовать водный раствор этиленоксида (1:1), выход 97-98%. Этиленгликоль образуется также при ацетоксилировании этилена с последующим гидролизом моно- и диацетатов этиленгликоля (катализаторы- хлориды Pd, Li, нитраты Fe, Ni); недостаток метода - высокая коррозионность среды, трудность отделения солей и продуктов реакции, необходимость регенерации катализатора . При уменьшении добычи нефти и резком увеличении стоимости этилена представляют интерес методы синтеза этиленгликоля из альтернативного сырья: синтез-газа , метанола , СО и воды при т-ре 200 °С и давлении 70 МПа либо в жидкой фазе при 40 МПа в присутствии оксидных медно-магниевых или родиевых катализаторов ; из СО и Н2 - через диэфиры щавелевой кислоты. Наиболее крупными производителями в нашей стране являются ОАО Казаньоргсинтез г. Казань, ОАО Нижнекамскнефтехим, г.Нижнекамск, ОАО Сибурнефтехим, г. Дзержинск. Четырьмя крупнейшими мировыми производителями в порядке убывания являются Dow (Германия), Shell, Formosa (Тайвань) и Honam (Южная Корея). Мировое потребление составляет приблизительно 15 000 000 тонн. При этом происходит неуклонный рост потребления (2% в год).

Смотрите также

Витамины и их значение для организма

Трудно представить, что

такое широко известное слово как «витамин» вошло в наш лексикон только в начале

XX века. Теперь известно, что в основе жизненно важных процессов обмена веществ

в орг ...

Влияние сульфид-ионов на кинетику и механизм растворения золота в тиокарбамидных растворах

Известно, что в отсутствие на поверхности каталитически активных

частиц золото растворяется в тиокарбамидных растворах с очень малой скоростью

[1-3]. Кинетика и механизм процесса в этих усло ...

Чугун

Чугун сплав Fe с С (обычно 2-4%), содержащий постоянные примеси (Si, Mn, S, P) а иногда легирующие элементы ( Cr, Ni, V, Al ) ; как правило,

хрупок. Получают из железорудных материалов в доме ...