Портланцемент. Сухой способ производства

Портландцементом называется гидравлическое вяжущее вещество, получаемое тонким измельчением портландцементного клинкера с гипсом, а иногда и со специальными добавками.

По вещественному составу (ГОСТ 10178 - 76) различают портландцемент без добавок, портландцемент с минеральными добавками, шлакопортландцемент.

Свойства портландцемента определяются прежде всего качеством клинкера. Вводимые в него добавки предназначены для их регулирования.

Портландцемент и его разновидности являются основным материалом в строительстве. Он позволяет возводить бетонные и железобетонные конструкции самых разнообразных зданий и сооружений.

Гигантские темпы строительства в СССР обусловили резкий рост производства цемента.

Производство портландцемента может быть разделено на два комплекса операций. Первый из них включает изготовление клинкера, второй – получение портландцемента измельчением клинкера совместно с гипсом, Активными минеральными и другими добавками.

Получение клинкера – наиболее сложный и энергоёмкий процесс, требующий больших капитальных и эксплуатационных затрат. Удельная стоимость клинкера достигает 70 -80% общей стоимости портландцемента.

Производство портландцемента состоит из следующих операций: добычи известняка и глины, подготовке сырьевых материалов и приготовление из них однородной смеси заданного состава, обжига сырьевой смеси материалов до спекания и получением клинкера, помола клинкера в порошок с небольшим количеством гипса, а иногда и добавок

Основной задачей является получение клинкера с заданным фазовым составом, что зависит от состава и качества сырья, выбранного соотношения между исходными материалами, требуемой дисперсности и однородной сырьевой смеси и от правильного режима обжига и охлаждения клинкера.

В настоящее время применяют три основных способа подготовки сырьевой смеси из исходных материалов: «мокрый», при котором помол и смешение сырья осуществляется в мокрой среде, «сухой», когда материалы смешиваются и измельчаются в сухом виде и комбинированный.

Сухой способ, несмотря на его технико-экономические преимущества по сравнению с мокрым, длительное время находил ограниченное применение вследствие пониженного качества получаемого клинкера. Однако успехи в технике тонкого измельчения и гомогенизации сухих смесей обеспечил возможность получения высококачественных портландцементов и по сухому способу. Это предопределило резкий рост в последние десятилетия производства цемента по этому способу.

Изготовление клинкера по сухому способу технически и экономически более целесообразно в тех случаях, когда исходные сырьевые материалы характеризуются:

Влажностью до 10 – 15%;

Относительной однородностью по химическому составу и физической структуре, что обеспечивает возможность получения гомогенной сырьевой муки при измельчении сухого сырья.

При сухом способе затраты тепла на обжиг клинкера достигают 3150 – 4190 кДж/кг, что значительно меньше затрат при производстве по мокрому способу.

При сухом способе изготовления клинкера исходные материалы после дробления подвергаются высушиванию и совместному помоле в шаровых и иных мельницах до остатка 6 – 10% на сите № 008.

Обжигают сырьевую муку:

1) в коротких вращающихся печах с предварительной тепловой обработкой её:

в циклонных теплообменниках, в которых отходящими из печей газами материал нагревается до температур 800 – 850*С с частичной декарбонизацией его (на 30 – 40%);

в циклонных теплообменниках, а далее в специальных реакторах, в которых температура муки повышается до 920 – 950*С, а декарбонизация материала перед его поступлением в печь достигает 85 – 90%. Такой эффект получается за счёт сжигания в реакторах дополнительного небольшого количества топлива;

в конвейерных кальцинаторах за счёт тепла отходящих из печей газов;

2) наконец, сырьевую муку в виде гранул можно обжигать в автоматических шахтных печах.

В зависимости от способа обжига сырьевой муки схемы производства несколько отличаются.

Подготовка сырья и его обжиг во вращающихся печах с теплообменниками, декарбонизаторами и кальцинаторами.

Клинкер по сухому способу во вращающихся печах с циклонными теплообменниками, а в новейших системах а сочетании с реакторами получают в по технологической схеме.

Добывают известняк и глину с учётом их свойства теми же приёмами, какие используются при мокром способе производства. Последующая их переработка определяется спецификой сухого способа производства. Добытый известняк вначале подвергают двухстадийному, а иногда одностадийному дроблению до кусков размером 1 – 3 см. Полученную щебёнку направляют на усреднительный склад, где с помощью комплекса машин осуществляется первичная гомогенизация сырья. Добытую глину вначале также подвергают дроблению пи одновременной сушке с последующей подачей полученного материала на усреднительные склад для гомогенизации. С этих складов известняки глина направляются через автоматические дозаторы в требуемом соотношении по массе в шаровые мельницы, где осуществляются сушка и тонкий помол сырья. Для сушки в мельницы направляют дымовые газы, образующиеся во вращающихся печах при жигани топлива. Шаровые мельницы часто работают в замкнутом цикле с сапораторами. Из мельниц мука в виде пылегазовой смеси направляется в осадительные циклоны, а затем в горизонтальные электрофильтры, в которых выделяется твёрдая фаза.

Смотрите также

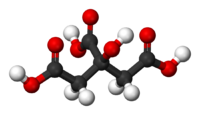

Спирты

...

Синтез этилового эфира 4-бромбенозойной кислоты

Цель работы состоит в

составление литературного обзора по спиртам и синтеза этилового эфира

4-бромбензойной кислоты.

Спиртами называются

органические вещества, молекулы которых содержат ...