Меры борьбы с коррозией

Причины коррозии при переработке сернистых нефтей. Нефть, добываемая в промысловых районах Татарии и Башкирии, а также на некоторых месторождениях других районов, содержит от 1,5 до 3% серы [7, 10]. При переработке этой нефти выделяется большое количество коррозионноактивных соединений — сероводорода и меркаптанов.

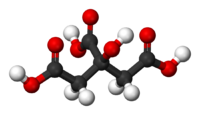

Сероводород активно воздействует на сталь, из которой выполнена технологическая аппаратура. Образуются продукты коррозии, состоящие из различных сульфидов железа. Скорость коррозии углеродистой стали в среде влажного сероводорода составляет 0,3—1,5 мм в год. Если учесть, что, например, трубки теплообменников имеют толщину 2—2,5 мм, то понятно, какой ущерб ежегодно наносится народному хозяйству сероводородной коррозией металла.

Другой причиной коррозии является наличие в поступающих на заводы нефтях высокоминерализованных, содержащих большое количество солей, пластовых вод. На многие установки первичной перегонки даже после двух- и трехступенчатого обессоливания поступает нефть, в которой содержится более 20 мг/л солей. При нагреве такой нефти до 350 °С соли (в основном, хлориды) разлагаются. Образуется хлористый водород, который в присутствии влаги обладает высокой коррозионной способностью. Скорость коррозии черных металлов в присутствии влажного хлористого водорода в 10—20 раз выше, чем в присутствии сероводорода. Показателем интенсивности коррозии служит рН воды, удаляемой из рефлюксных емкостей отбензинивающей и атмосферной колонн, а также содержание в этой воде иона железа.

Методы борьбы с коррозией. Для уменьшения коррозии на установках первичной перегонки нефти применяются следующие методы:

§ глубокое обессоливание и обезвоживание нефти;

§ добавка нейтрализующих веществ;

§ использование коррозионно-стойких металлов и лакокрасочных покрытий;

§ введение ингибиторов коррозии.

Глубокое обессоливание нефти — одно из главных условий снижения коррозии аппаратуры. Однако следует иметь в виду, что и при глубоком обессоливании коррозия полностью не устраняется. При обессоливании в первую очередь удаляются хлориды натрия, а менее стабильные хлориды кальция и магния остаются в нефти.

Для подавления хлористоводородной коррозии на перегонных установках нефть подщелачивается. С этой целью применяют раствор едкого натра или смесь растворов соды и щелочи. Подщелачиванием можно уменьшить скорость коррозии в 10—20 раз.

Наряду с подщелачиванием нефти на многих установках первичной перегонки применяется подача в верхнюю часть атмосферной и отбензинивающей колонн аммиака. Расход аммиака регулируется в зависимости от рН дренируемой из рефлюксных емкостей воды. Подачей аммиака коррозию снижают на 60—80%.

Аммиак целесообразно применять только для подавления коррозии черных металлов (чугуна и стали). Если аппаратура изготовлена из цветных металлов и сплавов, то при неосторожном применении аммиака коррозия может даже усилиться. Аммиак подается в виде водного раствора концентрацией 5—7% или в газообразном виде. Первый способ более эффективен, так как предотвращает загрязнение аппаратуры солями аммония.

Наиболее интенсивно корродируют на [10] установках прямой перегонки печные трубы, линии горячих остатковых продуктов (мазута и гудрона), верхняя часть атмосферной колонны, конденсационно-холодильная аппаратура. Чтобы увеличить срок службы оборудования, на этих участках применяются более коррозионностойкие материалы—легированные стали Х5М и 0Х13, латунь, сплав никеля и меди, называющийся монельметаллом. Для удешевления аппаратуры ее изготовляют из двухслойного металла — внутренняя, подверженная действию вредных соединений поверхность выполняется из легированного металла, а наружная — из углеродистой стали.

Смотрите также

Сталь и чугун

...

Химия запахов

Почти 2000 лет назад античный учёный, поэт

и философ Тит Лукреций Кар полагал, что в носовой полости есть крошечные поры

разных размера и формы. Каждое пахучее вещество,

рассуждал он, испус ...

Азот и фосфор

Пятая группа Периодической системы включает два типических элемента

азот и фосфор – и подгруппы мышьяка и ванадия. Между первым и вторым

типическими элементами наблюдается значительное ...