Технологическое оформление процесса окисления диоксида серы.

Технологическая схема и аппаратура контактного узла зависит от вида применяемого сырья, способов отвода тепла реакции, производительности установки и других факторов.

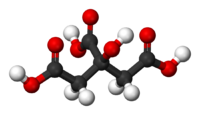

На рис. представлена схема контактного узла с одинарным контактированием, включая 4-слойный аппарат с промежуточными теплообменниками. Очищенный и осушенный сернистый газ подается газодувкой, нагревается во внешнем и промежуточных теплообменниках и поступает на I слой контактного аппарата. Пройдя все слои катализатора с промежуточным охлаждением в теплообменниках, прореагировавший газ покидает контактный аппарат, охлаждается во внешних теплообменниках и поступает на абсорбцию образовавшегося SO3. оптимальный температурный режим поддерживается с помощью байпасных газоходов с задвижками на теплообменниках, которые обычно устанавливают последовательно по ходу газа, иногда – параллельно перед двумя последними слоями. Максимальная степень превращения в контактном аппарате 98,0 – 98,5%.

При двойном контактировании после первой стадии катализа из газовой смеси поглощается образовавшийся SO3 и на вторую стадию катализа поступает неокисленная часть исходного SO2. Степень превращения 99,5 – 99,8%.

В современном сернокислотном производстве наиболее широко применяются контактные аппараты с горизонтальными стационарными слоями катализатора и отводом тепла в выносных теплообменниках. Применяются также контактные аппараты с внутренними теплообменниками либо с поддувом воздуха или газа.

При работе по короткой схеме на газах от сжигания серы или сероводорода применяется охлаждение газа между слоями в пароперегревателях, в газовоздушных теплообменниках или поддувом воздуха, что значительно упрощает конструкцию контактного узла.

Для устойчивой работы контактного аппарата необходимо равномерное распределение газа и температур по сечению аппарата, достаточная мощность теплообменников, надежная схема регулирования, простота обслуживании и ремонта и др. Наибольшая равномерность температур и концентраций газа в аппарате достигнута при использовании выносных теплообменников.

Использование аппарата ОТС – с отводом тепла серой позволяет путем использования высокотемпературного теплоносителя увеличить степень конверсии по сравнению с традиционными методами конверсии на 1,5 – 1,8% вследствие снижения градиента температур между стенками трубок и серединой слоя. Рабочая температура охлаждающего агента в ОТС совпадает с температурой зажигания катализатора, что позволяет исключить возможность инактивации катализатора при возрастании скорости газов. При этом в два раза меньше, чем у ПНР, расход металла.

Также используются кассетные аппараты (катализатор помещен в кассеты из проволоки).

По условиям осуществления процесса окисления SO2 и принципу теплоотвода контактные аппараты можно разделить на:

аппараты со стационарными слоями катализатора и промежуточным теплообменом (наиболее широко применяемые);

аппараты со стационарными слоями катализатора и непрерывным теплообменом;

аппараты с кипящими слоями катализатора и непрерывным теплообменом;

аппараты с нестационарным режимом окисления и теплоотвода в слоях катализатора.

Смотрите также

Полистирол

...

Химия парфюмерно-косметических изделий

Слово « косметика» происходит от

греческого слова kosmetike,

что означает « искусство украшать себя», а «парфюмерия»- от французского

parfum, те приятный запах, духи.

Письменные источник ...

Климатические воздействия и их характеристики. Радиационные воздействия их характеристика

...