Сера

|

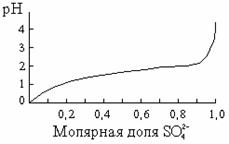

Рис. 17. Характеристика сульфатного буфера. |

В связи со сравнительно малым значением K2 растворы, содержащие смеси ионов HSO4– и SO42–, т. е. бисульфатов с сульфатами, обладают буферными свойствами. Общая характеристика такого сульфатного буфера дана на рис. 17. Нормальный раствор серной кислоты имеет pH = 0,3, децимолярный рН = 1,2 и сантинормальный рН = 2,1.

Определения протонной активности (ан) в очень концентрированных растворах серной кислоты приводят к поразительным результатам. Так, для моногидрата она оказывается в 1010 раз большей, чем для молярного раствора. Это наводит на мысль о возможности существования в жидкостях при определенных условиях измеримых концентраций несольватированных протонов (Н+).

На разложении некоторых сернокислых солей при нагревании был основан способ получения серной кислоты, применявшийся алхимиками и затем вплоть до середины XVIII века. Исходным материалом служили природные минералы, содержащие сернокислые соли железа. Последние образовывались за счёт медленно протекавшего во влажном воздухе окисления сульфидов, например, по схеме:

4 FeS + 9 O2 + 2 H2O = 4 Fe(OH)SO4

При накаливании эта соль разлагалась с образованием монооксида железа, серной кислоты и серного ангидрида:

2 Fe(OH)SO4 = Fe2O3 + H2SO4 + SO3

Разбавляя продукт перегонки водой, получали серную кислоту желаемой концентрации.

Многие соли H2SO4 находят широкое техническое применение. Особенно велико оно для самой серной кислоты, громадные количества которой потребляются в промышленности — химической, нефтяной, металлургической и др.

Для промышленного получения серной кислоты применяются два метода: нитрозный и контактный. Основным исходным продуктом в обоих случаях является сернистый газ, получаемый сжиганием на воздухе серы (в США) или пирита — FeS2 ( в большинстве европейских стран, в том числе и России). Частично используется также SO2 отходящих газов, образующихся при выплавке металлов (Cu, Zn, Pb и др.) из их сернистых руд.

Для сжигания пирита (“серного колчедана”) на сернокислотных заводах пользуются специальными механизированными печами. Такая печь представляет собой цилиндр, разделённый по высоте на несколько соо6щающихся друг с другом отделений, в каждом из которых горящий FeS2 медленно перемешивается чугунными гребками, насажанными на общий вал. Своды отделений и гребки устроены так, что загружаемый сверху FeS2 последовательно проходит все отделения, после чего остатки от сгорания (“колчеданные огарки”) выбрасываются из печи. Воздух поступает в печь снизу и проходит вверх также через все отделения. Горение пирита идет по уравнению:

4 FeS2 + 11 O2 = 2 Fe2O3 + 8 SO2 + 3302 кДж

Температура в печи достигает 800 °С.

Обычный исходный газ сернокислотного производства содержит около 9 % SO2, 10 % O2 и 80 % N2. При использовании для обжига пирита воздуха, обогащенного кислородом, концентрация SO2 возрастает. Введение более богатых диоксидом серы газов в сернокислотное производство позволяет резко повысить выход серной кислоты.

|

Рис. 18. Схема печи для обжига пирита в кипящем слое. |

Широко применяется для сжигания пирита (равно как и для проведения многих других технически важных процессов) метод “кипящего слоя”. Работа по этому методу осуществляется путём продувания подаваемой снизу сильной струи воздуха сквозь массу достаточно измельченного твердого вещества (или смеси веществ), Благодаря громадной общей реакционной поверхности поддерживаемых во взвешенном состоянии твёрдых частиц реакции протекают быстро и полностью. Печь для обжига пирита показана на рис. 18. Температура в кипящем слое поддерживается на уровне 900 °С; отходящий газ содержит до 14 % SO2.

В качестве исходного сырья для производства серной кислоты может быть использован природный сульфат кальция. При сильном нагревании его в смеси с коксом протекает эндотермическая реакция:

CaSO4 + C + 392,92 кДж = CO + SO2 + CaO

Процесс проводят в цилиндрических вращающихся печах, прогреваемых сжиганием угольной пыли. Температура в печи достигает 1500 °С, отходящий газ содержит около 8 % SO2. Если в состав исходной шихты дополнительно вводить нужные количества глины и песка, то одновременно с каждой тонной вырабатываемой серной кислоты можно получать более тонны цемента.

Общий ежегодный вынос SO2 с отходящими газами металлургических заводов исчисляется многими миллионами тонн (из которых половина падает на серу). Газы эти содержат обычно не более 5 % SO2. Для извлечения из них диоксида серы предварительно охлаждённые и обеспыленные газы пропускают сквозь раствор смеси сульфита с бисульфитом, содержащий соли алюминия. Такой раствор хорошо поглощает диоксид серы на холоду и вновь выделяет её при нагревании. Роль солей алюминия сводится к повышению кислотности среды при нагревании за счёт резкого увеличения их гидролиза.

Смотрите также

Кинетическая модель механизма компенсированного распада углеводородов на платине

Исследования

химии углерода получили в последние годы мощный импульс в связи с открытиями в

области материаловедения. А c точки зрения катализа до сих пор остаются

актуальными проблемы пони ...

Алкалоиды маклейи

Цель работы

- Знакомство с

химическим строением и свойствами алкалоидов маклейи мелкоплодной

- Использование

свойств алкалоидов маклейи для их выделения из растительного сырья.

...

Химия сегодня

Химия - наука о веществах, изучающая их состав, строение,

свойства, а также превращения веществ, на сопровождающиеся изменением состава

атомных ядер.

"Широко простирает химия руки

с ...